一、液压技术在风力发电机系统中的重要性 自19世纪70年代世界石油危机以来,欧美各国加快了对风电发电的研究,风电技术日趋成熟,风力机组向大型化方向发展。目前,在欧美等国生产的中大型风机中,安全与功率控制单元几乎都是液压系统控制的。

自19世纪70年代世界石油危机以来,欧美各国加快了对风电发电的研究,风电技术日趋成熟,风力机组向大型化方向发展。目前,在欧美等国生产的中大型风机中,安全与功率控制单元几乎都是液压系统控制的。

风轮的转速随着风速的变化而变化,假如没有可靠的安全制动装置,随着风速的增大,将会使风轮的超速造成风机的损坏。安全液压制动系统在保证风力发电机组的正常发电、防止事故发生、对风机启动和停机控制起到 不可或缺的作用。

不可或缺的作用。

理论上,风速是无限的,发电机的输出功率也是无限的,但是还是要受到电机和变速箱转速限制以及电机和其他电气元件的功率限制,风机输出电能不能超过发电机额定输出功率。而风机功率控制系统将有助于风力发电机组的使用寿命,减小风力对桨叶的冲击。现在常见的大中型水平轴风力发电的功率控制采用定桨距控制或变桨距控制,而这两种控制方式大多采用液压系统。从发展趋势来看,风力发电机的偏航迎风结构,也会因液压传动扭矩大、结构简单、重量轻、容易实现远距离自动控制的特点,取代机械传动,实现液压控制偏航迎风系统。

二、风机液压制动系统

对于不同型号的风机,制动系统的机械卡紧结构不尽相同。如NTK300采用安装在齿轮箱 体高速轴两侧的制动钳制动,丹麦麦康公司采用的两刹车片抱紧刹车圆盘制动等等。但是无论制动卡紧机构采取何种形式,起原理相同,制动的驱动力也都来自液压力。

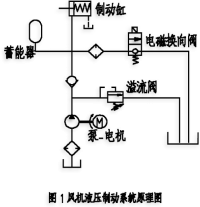

体高速轴两侧的制动钳制动,丹麦麦康公司采用的两刹车片抱紧刹车圆盘制动等等。但是无论制动卡紧机构采取何种形式,起原理相同,制动的驱动力也都来自液压力。 图1为风机液压制动系统的原理图。当风机启动时,要求刹车释放,此时电磁铁换向阀通电,回油路断开。液压泵供油时,油液通过单向阀进入油缸,蓄能器充油,当供油压力大于刹车制动力,推动液压缸活塞向左运动,制动钳或刹车片松开,刹车释放。当风机正常工作时,油液泵停止工作,系统压力由蓄能器提供,维持刹车释放状态,知道由于泄露造成压力下降,压力继电器发讯号,液压泵工作,向系统提供油液。当风力发电机停机时,要求刹车抱紧,电磁换向阀断电,液压缸的油液回油箱,系统压力卸荷,在刹车弹簧力的作用下,制动钳或刹车片抱紧,风轮停止转动.

图1为风机液压制动系统的原理图。当风机启动时,要求刹车释放,此时电磁铁换向阀通电,回油路断开。液压泵供油时,油液通过单向阀进入油缸,蓄能器充油,当供油压力大于刹车制动力,推动液压缸活塞向左运动,制动钳或刹车片松开,刹车释放。当风机正常工作时,油液泵停止工作,系统压力由蓄能器提供,维持刹车释放状态,知道由于泄露造成压力下降,压力继电器发讯号,液压泵工作,向系统提供油液。当风力发电机停机时,要求刹车抱紧,电磁换向阀断电,液压缸的油液回油箱,系统压力卸荷,在刹车弹簧力的作用下,制动钳或刹车片抱紧,风轮停止转动.

二、风机偏航迎风液压系统

风机带有自主偏航系统,在风力不大的情况下可以主动将迎风面对准风向,以得到******的迎风面积,提高风机的工作效率。当风向发生变化时,整个机舱必须转到一个新的位置。因此,必须将偏航驱动装置的制动器产生的夹紧压力减小到打滑压力,整个机舱才能在偏航驱

风机带有自主偏航系统,在风力不大的情况下可以主动将迎风面对准风向,以得到******的迎风面积,提高风机的工作效率。当风向发生变化时,整个机舱必须转到一个新的位置。因此,必须将偏航驱动装置的制动器产生的夹紧压力减小到打滑压力,整个机舱才能在偏航驱 动装置的作用下转动。只要机舱转动到新的位置,夹紧压力就会恢复到原来的值,并使偏航驱动装置卸载。

动装置的作用下转动。只要机舱转动到新的位置,夹紧压力就会恢复到原来的值,并使偏航驱动装置卸载。

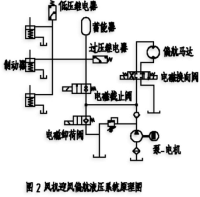

图2为豪利777液压的迎风偏航液压系统原理图,其工作原理如下所述。当风机要偏航时,要求刹车释放,此时电磁截止阀、电磁卸荷阀同时得电,制动器压力释放,刹车松开。电磁截止阀、电磁卸荷阀断电关闭左侧油路,电磁换向阀切换,控制偏航马达的转动,执行偏航任务。当风机对风时,电磁换向阀关闭,偏航马达停止转动,电磁截止阀得电打开,制动器液压力上升到设定的夹紧压力,偏航刹车动作,偏航任务完成。

三、风力发电机功率控制液压系统

随着风力技术的发展,风力发电机功率控制系统也在不断改进。主要方式有定桨距控制和变桨距控制。

1.  定桨距风力发电机功率控制液压系统

定桨距风力发电机功率控制液压系统

在定桨距控制的风力发电机组中,风轮吸收功率随风速的变化而变化。当风速超过额定风速时,必须通过叶片失速效应来降低风能利用率Cp,从而维持发电机输出功率恒定。较为常见的失速控制采用叶尖扰流器控制。其方法是在叶轮轮毂处装一微型液压动力单元,在每个桨叶端部各安装一只液压缸,叶尖扰流器同液压单元相连,通过连接在液压缸的活塞杆和叶尖轴之间的钢丝绳驱动叶尖运动。当风轮转速低于额定转速,发电机输出功率小于额定功率时,液压缸驱动叶尖收回 ,使叶尖与叶片主体靠拢成一条直线。当风速超速,发电机输出功率超过******功率限度时,液压系统泄压,叶尖在离心力和弹簧力的作用下弹出,在叶尖轴上的螺旋导槽的作用下,与叶片主体成90度角,起到空气阻尼的作用,使叶轮转速降低。

,使叶尖与叶片主体靠拢成一条直线。当风速超速,发电机输出功率超过******功率限度时,液压系统泄压,叶尖在离心力和弹簧力的作用下弹出,在叶尖轴上的螺旋导槽的作用下,与叶片主体成90度角,起到空气阻尼的作用,使叶轮转速降低。

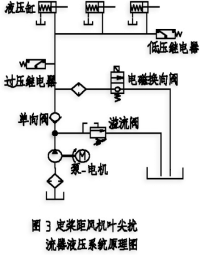

图3为叶尖扰流器的液压系统原理图,其工作原理如下所述。启动风力发电机时,电磁换向阀通电,断开液压缸的的回油路,液压泵输出压力油,收紧叶尖。液压继续上升,到过压继电器控制动作的压力时,过压继电器发出信号,经控制器延时后,停止电机转动,在延时过程中,压力继续上升,达到溢流阀设定的压力值时溢流阀动作,系统压力不再升高。由于液压系统不可避免的泄露,使压力缸压力下降,当低于低压继电器设定压力时,低压继电器发出型号,液压泵重新启动,补充油压。当风力发电机输出功率超过最高功率限制时,电磁换向阀断电,液压缸的油液回油箱,系统泄压,叶尖在离心力的和弹簧力作用下打开,叶轮转速降低。

2.变桨距风力机功率液压控制系统

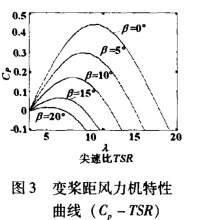

变桨距风力机是风力机发展的趋势。据有关资料的记载和研究 ,反映风力机获取的风能和实际风力的能量之间比值的风能利用系数c 可近似用以下公式表示:

Cp=(0.44-0.0167β)sin【 QUOTE

】-0.00184(λ一3) QUOTE

】-0.00184(λ一3) QUOTE

其中口为节距角,A为尖速比即桨叶尖部的线度与风速的比:λ= QUOTE

由公式(1)得变桨距风力特性曲线(Cp-TSR) 如图3所示。从图中可知桨叶节距角β增大,风能利用系数Cp明显减小,风力机获取的能量也相应的减小。因此当风速超过额定风速时,通过增大节距角,使发电机输出功率稳定在额定功率上,减少风速剧变对风力机的冲击;而当风速低于额定风速时,减小节距角,使桨叶处于******捕获风能的位置(一般为3 QUOTE 左右),发电机输出******的功率。

风力机的桨距控制执行机构可以由伺服电机或液压系统构成。但电机本身惯量就比较大,随着风力机组单机容量的增大,惯量将变的更大,因此动态响应特性将会很差。而且电机本身如果连续频繁地调节桨叶,将产生过量的热负荷使电机损坏,所以电机控制时变桨距速率相对于液压控制是有很大的限制的。国外研制的大型特别是2MW 以上的变桨距风力机基本上大都采用液压系统。

风力机的桨距控制执行机构可以由伺服电机或液压系统构成。但电机本身惯量就比较大,随着风力机组单机容量的增大,惯量将变的更大,因此动态响应特性将会很差。而且电机本身如果连续频繁地调节桨叶,将产生过量的热负荷使电机损坏,所以电机控制时变桨距速率相对于液压控制是有很大的限制的。国外研制的大型特别是2MW 以上的变桨距风力机基本上大都采用液压系统。

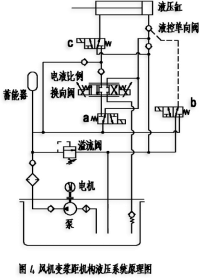

风力机组液压变桨距机构原理图如图4所示。桨叶通过机械连杆机构与液压缸相连接,节距角的变化同液压缸位移成正比。当液压缸活塞杆向左移动到******位置时 ,节距角为88 QUOTE ,而活塞杆向右移动******位置时,节距角一般为一5 QUOTE。液压缸的位移由电液比例换向阀控制。电液比例技术具有制精度高、抗油污能力强、可远程控制、价格适中等优点,是目前液压控制领域的先进技术。电液比例阀的控制电压与液压缸的位移变化量(流量)成正比,为进行液压缸位置闭环控制引入了PID调节。当系统出现故障需紧急制动时,立即断开电源,液压泵紧急关闭,顺桨的油液由蓄能器单独提供。如果蓄能器内的液压油不够液压缸走完全程,即桨叶未达到顺桨位置时,由风力将桨叶自动调到顺桨状态。液压缸内所需的油液由液压缸前端的油通过两位三通换向阀c、和单向阀进入油缸后端,并且部分油液在大气压的作用下通过单向阀从油箱进入油缸后端,使桨叶达到顺桨位置。

,节距角为88 QUOTE ,而活塞杆向右移动******位置时,节距角一般为一5 QUOTE。液压缸的位移由电液比例换向阀控制。电液比例技术具有制精度高、抗油污能力强、可远程控制、价格适中等优点,是目前液压控制领域的先进技术。电液比例阀的控制电压与液压缸的位移变化量(流量)成正比,为进行液压缸位置闭环控制引入了PID调节。当系统出现故障需紧急制动时,立即断开电源,液压泵紧急关闭,顺桨的油液由蓄能器单独提供。如果蓄能器内的液压油不够液压缸走完全程,即桨叶未达到顺桨位置时,由风力将桨叶自动调到顺桨状态。液压缸内所需的油液由液压缸前端的油通过两位三通换向阀c、和单向阀进入油缸后端,并且部分油液在大气压的作用下通过单向阀从油箱进入油缸后端,使桨叶达到顺桨位置。